鋁合金焊絲是一種柱狀強度相對較差的柔軟材料,并且在熔融時對氫溶解度極敏感,因此,它在生產環境中的成功與否很大程度上取決于其在生產過程中所應用的方法和控制手段合理與否。對MIG鋁焊絲性能影響最大的是表面拋光度、焊絲清潔度、焊絲直徑控制程度以及焊絲翹距和螺旋情況。

一、表面拋光和清潔

鋁合金焊絲表面拋光程度很大程度上取決于原鋁材性能質量,其特性是影響鋁合金焊絲性能的最大因素。通常鋁合金焊絲由一個直徑約9mm的鋁絲再經拉拔加工而成。美國焊接協會的標準在很大程度上控制著這些焊絲的化學組分。然而焊絲制造商可能給自己在被規定范圍內進行更嚴格的成分控制,來幫助其實現可控的生產性、焊接性,從而保證其焊接金屬強度特性。

生產實踐證明,絲棒的物理質量極為重要,產品中的雜質或間斷能在整個生產過程中傳遞,從而導致最終產品質量嚴重低劣。為此,伊薩公司應用一種獨特的刨削技術生產出光滑且清潔的表面,從而提高焊絲的送絲性能,并能通過X-射線檢測的優質焊縫。這種刨削技術有效地去除了焊絲表層的不連續層,并且使最終產品避免產生因表而藏納污垢而導致的焊縫氣孔(見圖1)。

嚴格控制和維護沖模質量對于連續生產出優質鋁焊絲尤為重要。為了保證在整個拉絲過程中產生連續的優質表面,必須使用質量最好的拉絲沖模和專用潤滑劑。因為不同鋁合金需要有不同的工作特性,所以通常在生產過程中會對其進行中間熱處理操作。這些中間熱處理不僅是必要的,而且是保證具備合適的機械特性所必須的,從而獲得優良的送絲特性。當拉拔到所期望的焊絲尺寸后,必須對鋁焊絲進行清潔,這是個非常重要的步驟,這將在本質上決定成品是否能通過X-射線檢測并達到焊接質量標準要求。另外,對清潔操作的監控也是非常重要的,伊薩在焊絲生產過程中進行嚴格的測試,以確保清潔程序持續有效。通常焊絲的檢測是在拉拔、清潔和纏繞完成后進行。測試樣品被焊接后,用X-射線來檢測焊絲的完整焊接特性。

二、鋁合金焊絲直徑控制

除表面質量特征外,拉絲沖模質量和維護質量對保證精確控制焊絲直徑和焊接連貫性都非常重要。

相對于AWS而言,伊薩是在更加嚴格的公差范圍內來生產鋁焊絲的。這種嚴格連貫的控制焊絲直徑由此而產生的連續的電弧特性使最終用戶受益良多。鋁焊絲直徑的微小差異都會使電弧特性產生巨大的變化,變化的結果就是以過高或過低的電流大小形式反映,兩者都會產生多種形式的焊接缺陷。

伊薩對鋁合金焊絲直徑的嚴格控制(見圖2)確保了穩定的焊接參數(即使在更換絲盤后),這一點在那些利用焊接工藝本身而非焊接工人對參數嚴格控制的自動焊上的應用,是一個非常重要的因素。

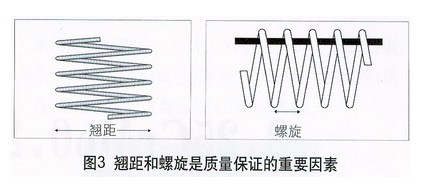

三、翹距和螺旋

纏卷鋁合金焊絲具有連續性的翹距和螺旋能確保連續的電接觸(見圖3)、平滑的電弧特征和更連貫的焊透。AWS規格要求線軸上焊絲的翹距和螺旋不論是應用自動還是半自動焊接設備,都應該能夠適合無間斷的送絲。

繞在線軸上焊絲的翹距大小可用從線軸上取下的一圈焊絲進行測量。當從線軸上切下一段焊絲并放在平面上后,其應形成一個自由的圓形,直徑在最小和最大直徑之間。纏繞鋁焊絲如果翹距不適當或不協調,將導致在焊接過程中焊絲與焊嘴之間電極接觸的中斷,這種情況的后果是降低電弧穩定性,而較差的電弧特性可能引起焊接不連續。

通過從線軸上取下的焊絲可用來測量繞在線軸上的鋁焊絲的螺旋情況,焊絲取一圈以上,通常是3~4圈。當焊絲從線軸上切下后,應把其放在一個桿上,桿呈水平,焊絲圈垂直掛在桿上。兩個焊絲圈之間的最大距離不應超過規定的最大尺寸。過多的螺旋會導致在焊接過程中,焊絲從導電嘴出來時將產生游離,使其接觸不良。這種情況對于全自動焊接特別有害,如機器人焊接時可能導致未熔合及未焊透等焊接缺陷的產生。伊薩開發了滿足最優要求的翹距和螺旋,并應用控制和檢測手段對其進行校驗和維護。

四、其他質量控制要點

鋁焊絲制造過程中的全面質量控制要求必須在整個生產過程中對產品質量進行連貫的維護以及校驗。伊薩使用一個基于ISO9001質量體系進行鋁焊絲生產,這個體系是對美國焊接協會國家標準AWS A5.10《裸鋁和鋁合金焊接電極與焊條規范》的一個補充。

另外,許多認證協會每年都對產品質量和QA體系進行審查,例如Lloyd's造船登記、TUV Rheinland、DB、Det Norske Veritas和Germanischer Lloyd's,他們要求通過對受檢樣品的測試達到檢驗焊絲的目的,包括破壞性和非破壞性試驗。

五、結語

對于那些關心焊接質量、致力于降低修復率及提高生產力的鋁焊接制造商而言,應用優質鋁合金焊絲是非常重要的。因為即使是影響鋁合金焊絲質量的瑕疵,如清潔度、焊絲直徑或表面狀況所可能引起的問題,對那些追求持續合格的鋁合金焊接件生產用戶而言,都會導致極大的麻煩。

文章轉載請注明轉自《門窗幕墻英才網》